SMT(表面贴装技术)生产流程包括以下几个关键步骤:

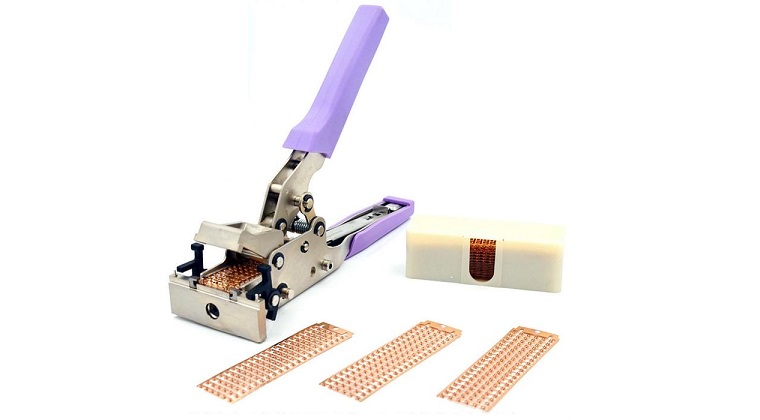

前期准备:首先,需要采购和检验所需的电子元器件,包括贴片元件和插件元件。同时,准备符合产品设计要求的PCB(印刷电路板),并进行质量检测以确保其无瑕疵。

锡膏印刷:使用锡膏印刷机在PCB的焊盘上精确地印刷锡膏。锡膏的量和均匀性对后续贴片质量和焊接效果至关重要。

元件贴片:利用贴片机将电子元器件精确地贴装到PCB上。贴片机的精度和速度是影响生产效率和产品质量的关键因素。

回流焊接:通过回流焊炉对贴好元件的PCB进行加热,使锡膏熔化并凝固,从而将元件牢固地焊接在PCB上。回流焊接的温度曲线和时间控制对焊接质量有显著影响。

质量检测:通过自动光学检测(AOI)或X光检测设备对焊接后的PCB进行质量检测,内容包括焊接点的完整性、元件的位置精度等。

后期处理:对检测合格的PCB进行清洗,去除表面的污垢和残留物。进行必要的功能测试和老化测试,确保产品的稳定性和可靠性。

关键工艺要点包括:

锡膏的选择与使用:锡膏的成分和性能对焊接质量有显著影响,需根据具体元件和焊接要求选择合适的锡膏,并严格控制储存和使用环境。

贴片机的精度与调试:贴片机的精度直接影响元件贴装的准确性,需定期进行校准和维护,根据元件的大小和形状调整参数以达到最佳效果。

回流焊接的温度与时间控制:温度和时间的控制是关键,需根据锡膏的特性和PCB的材质合理设置,监控回流焊炉的温度曲线以确保焊接过程的稳定性和一致性。

通过以上步骤和要点,SMT生产流程得以高效、高质量地完成。